Доставка и хранение товаров – это всегда расходы, необходимые для поддержания высокого уровня продаж. Избыточные объёмы запасов, которые образуются в результате неправильной стратегии закупки товара, могут привести к образованию неликвидных остатков и повышению расходов на склад. Если запасов, наоборот, будет не хватать, это чревато дефицитом и снижением прибыли.

Как сделать так, чтобы запасов было ровно столько, сколько нам нужно? В этом помогут модели управления заказами. Разберёмся, какими они бывают и от каких факторов зависит их классификация.

Существует множество видов моделей формирования заказов. Но все они отвечают на одни и те же вопросы. Рассмотрим ключевые.

Какой товар необходимо заказать и сколько?

Работа со спросом – это основа формирования заказа. Мы можем использовать разные модели управления заказами, учитывая тот факт, что под разными товарами и заказами могут стоять разные модели прогнозирования спроса (вероятностные, классические), разные уровни сервиса, разные страховые запасы и прочее.

Когда необходимо делать заказ – в фиксированную дату или нет?

Здесь могут быть разные ситуации. Возможно, у нас есть какие-то договоренности с поставщиком. Например, мы заказываем товар каждый вторник. В этом случае каждый вторник необходимо считать, сколько товара нужно заказать. Второй вариант – мы сами решаем, когда отправлять заказ поставщику. Здесь появляется понятие точки заказа, когда мы сами отслеживаем наши остатки и решаем, в какой день делаем заказ. В этом случае мы можем отправлять его хоть ежедневно.

Куда необходимо заказать товар – на распределительный центр, в филиал и в какой именно, если их несколько?

Некоторые модели управления заказами позволяют выбрать его путь, т. е. как мы повезём товар: напрямую от поставщика, через РЦ или кросс-доком. Мы сами можем выбрать место, куда доставить товар для удовлетворения спроса по всей нашей сети.

Где заказать товар: в РЦ, у поставщика и у какого именно?

Это самые сложные модели управления заказами. Мы можем взять товар на филиал с распределительного центра, а можем привести от поставщика. При этом один и тот же товар у нас поставляют 10 поставщиков, и наша задача – выбрать оптимального. Если в моменте формирования заказа мы можем подбирать этого поставщика, это говорит о том, что у нас довольно сложная модель формирования заказов. На практике обычно этим занимаются отделы закупок, которые мониторят условия заказов у поставщиков и ведут с ними переговоры. Это больше ручные подходы, потому что все модели, которые позволяют выбрать оптимальный путь товара, довольно сложны и ими непросто управлять.

Модели заказа товаров: классификация.

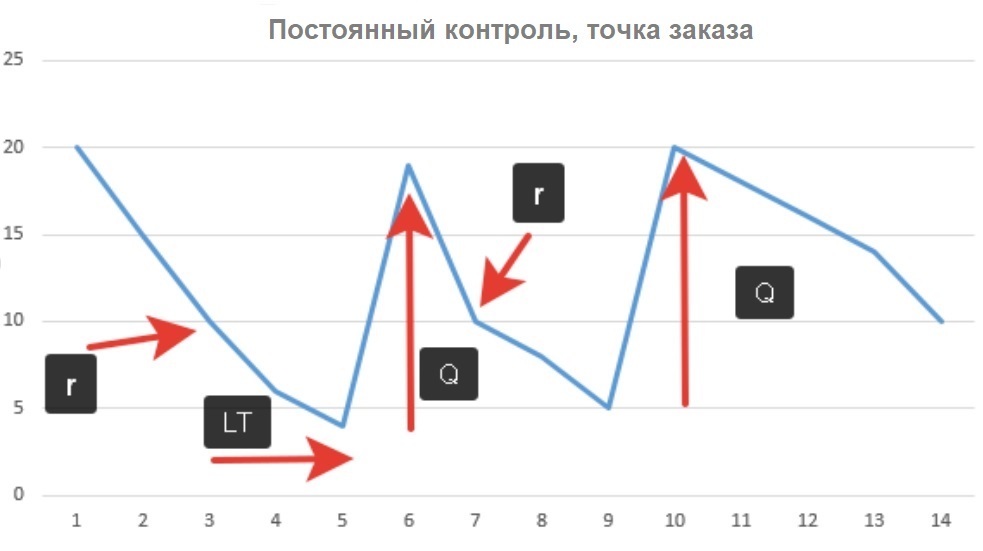

С постоянным контролем, с фиксированной точкой заказа r и фиксированным объёмом заказа Q (Q,r).

В этом случае мы каждый день проверяем, нужно делать заказ или нет. Ориентируемся на фиксированную точку заказа – это показатель остатка. На слайде ниже этот показатель обозначен буквой r.

Когда остаток достиг фиксированной точки (в данном случае 10), мы формируем заказ фиксированного объёма – показатель Q. Время заказа в пути обозначено LT – lead time. В данном случае этот период равен трем дням. Как только заказ приехал, у нас снова есть 19 штук товара. Дальше идут продажи, и мы снова попадаем в точку заказа и делаем фиксированный заказ.

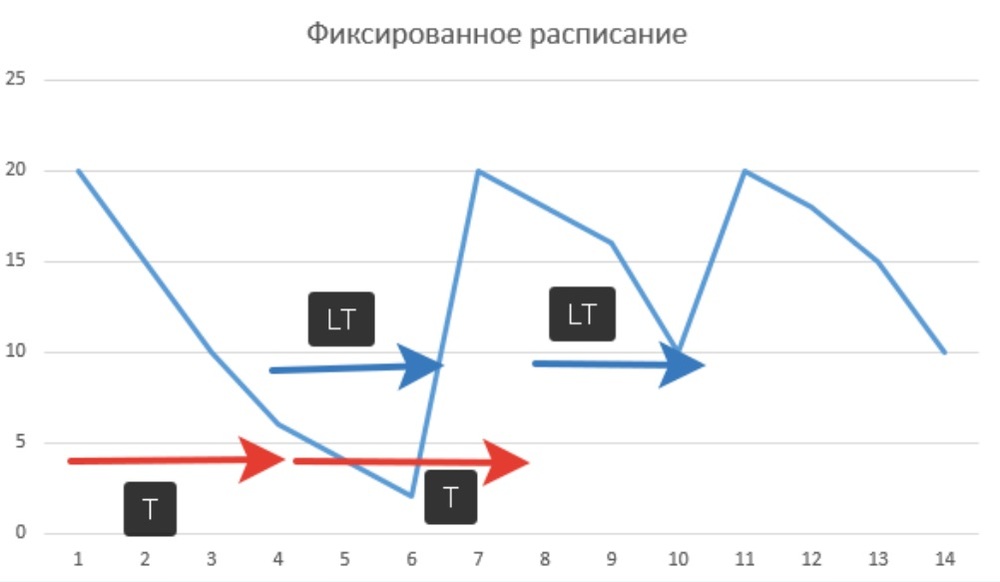

Периодический контроль, фиксированный интервал между заказами T (фиксированное расписание поставок) и пополнение до определённого уровня R.

Это классический вариант модели заказов товаров с фиксированным расписанием. У нас есть периодический контроль и фиксированный интервал заказов. Посмотрим, как это выглядит на примере:

По графику видно, что мы делаем заказ каждые 4 дня. Остаток был 6, и мы сделали заказ. Прошло время lead time, и к нам пришёл товар. Через 4 дня мы снова делаем заказ, и так постоянно. В этом случае нам неважно, что остаток на 8 день у нас был гораздо больше, чем в первый раз и в четвёртый день. У нас есть фиксированное расписание, и раз в 4 дня мы формируем новый заказ.

По графику видно, что мы делаем заказ каждые 4 дня. Остаток был 6, и мы сделали заказ. Прошло время lead time, и к нам пришёл товар. Через 4 дня мы снова делаем заказ, и так постоянно. В этом случае нам неважно, что остаток на 8 день у нас был гораздо больше, чем в первый раз и в четвёртый день. У нас есть фиксированное расписание, и раз в 4 дня мы формируем новый заказ.

С постоянным контролем, с фиксированной точкой заказа s и пополнением до определённого уровня S (s,S)

Суть данной модели управления заказа в следующем: когда количество товара на складе падает до уровня S или ниже, мы пополняем запасы до определённого максимума. Для каждого товара размер заказа определяется индивидуально. Если запасы заканчиваются раньше запланированного времени проверки, мы делаем внеочередной заказ. Обычно такая система применяется в управлении важными, ключевыми для нас товарами.

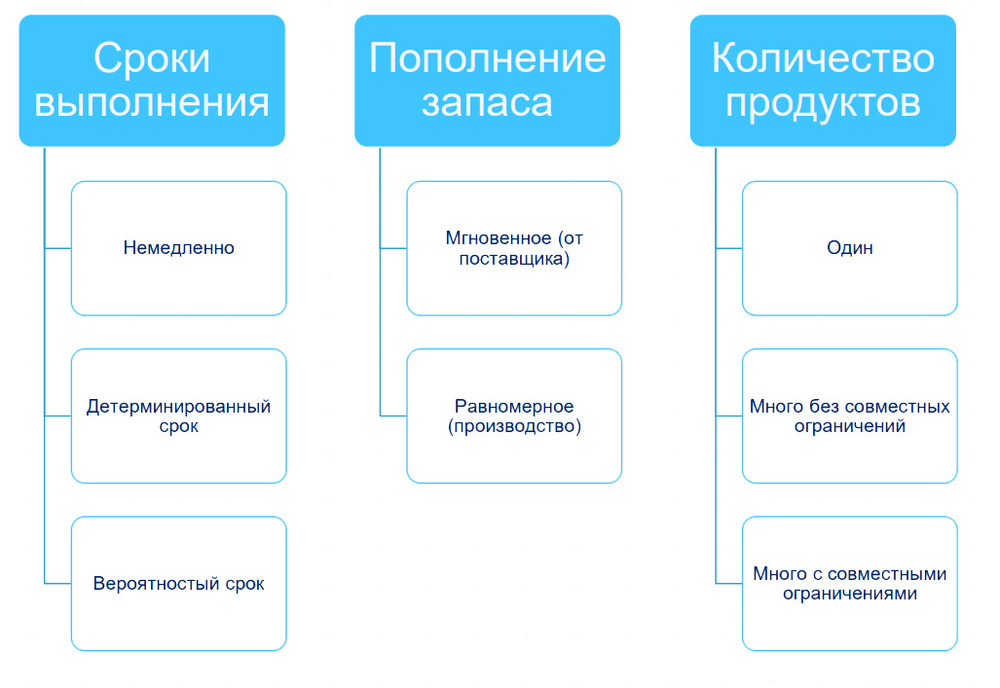

Факторы классификации моделей управления заказами

Модели размера заказов можно классифицировать по срокам выполнения, пополнению запасов и количеству продуктов. Разберем каждый вид подробнее:

Сроки выполнения

Срок выполнения заказов может быть немедленным, детерминированным и вероятностным. Немедленный срок – скорее, абстрактное понятие, которое существует только в теории. На практике же встречаются только два варианта. Это детерминированный срок, когда мы делаем заказ, через сколько-то дней он поступает к нам и, исходя из этого, мы моделируем наши заказы и запасы.

Но чаще всего мы встречаемся с вероятностными сроками. Теоретически поставщик должен привести нам товар через 5 дней, но на практике мы получаем его на 6 или 7 день после заказа. На практике срок доставки и срок выполнения наших заказов чаще всего вероятностный. Но в моделях, которые обычно используются, считается, что он детерминированный. Вероятностный срок очень сложно оценить, и работаем мы с точно известным сроком доставки. Учитывать вероятностный срок в формировании заказа можно при методах вероятностного моделирования, когда мы считаем, что товар может прийти через 5-6 дней, и считаем разные варианты и выбираем оптимальный.

Пополнение запаса

Модели заказа товаров могут делиться по пополнению запасов. Классическая модель – мгновенная, когда мы делаем заказ от поставщика, и он привозит нам товар в течение какого-то времени. Товар у нас появляется почти одномоментно. Приходит фура, мы ее разгружаем, выкладываем товар в торговый зал или на склады. Это классическая схема пополнения запаса для ритейла.

Равномерное пополнение запасов характерно для дистрибьюторов, производств, либо для торговых производственных компаний. Если у вас есть какие-то производственные мощности, то запас к вам поступает равномерно. Каждый день или каждую неделю вы производите определённый объем продукции, которая попадает на ваши склады.

Количество продуктов и товарных позиций

По этим показателям также можно классифицировать формирование заказов. Понятно, что одна позиция может быть только в теории в каком-то учебнике. На практике у нас большой ассортимент товаров, но все они обладают своими особенностями. Например, у нас может быть много позиций и товаров, которые мы заказываем без совместных ограничений. Это те товары, которые мы заказываем в том количестве, в котором у нас есть потребность.

Есть модели заказа товаров с множеством позиций и совместными ограничениями на них. Например, мы делаем заказ по поставщику, и у него есть минимальная сумма заказа – 1 млн рублей. Это обязательство может быть в объеме и других показателях. Соответственно, для этих позиций будут применяться разные модели заказа. Они могут быть сходны до какого-то этапа. Например, для моделей, где у нас много товаров с совместными ограничениями, должен быть какой-то этап, где мы должны эти ограничения учитывать.

Классификация моделей управления заказами по числу мест хранения, объёму поставок и типу снабжения

Разберём каждый из этих видов подробнее:

Число мест хранения

Мы можем делить модели заказа товаров по числу мест хранения. Хранить товар мы можем в одном месте – например, на распределительном центре или в филиале. Этот же товар может храниться ещё в нескольких местах. Например, у нас может быть несколько распределительных центров, и мы выбираем, куда везти товар. Также может быть разное число мест хранения внутри одного склада, когда есть разные зоны хранения.

Тип снабжения системы

В теории система снабжения может быть децентрализованной, линейной, эшелонированной или смешанной. На практике обычно они комбинируются. Одни товары мы возим децентрализовано, то есть вывозим их напрямую на филиалы. Другие – линейно, то есть товары поступают на распредцентр, а потом отправляются на филиалы нижнего уровня. У некоторых может быть эшелонированная система: наличие распределительного центра верхнего уровня, среднего уровня и т. д. Таких эшелонов может быть сколько угодно. Прогнозируя заказ на главный распределительный центр (верхнего уровня), нужно учитывать всю эту систему и верно провести заказ.

Объем поставок

В теории есть ещё один фактор классификации моделей формирования заказов – это объём поставок. Почему в теории? Потому что, если мы сделаем заказ на 100 штук товаров, не факт, что нам придёт это количество. На практике объём поставок – не всегда постоянная величина.

Подробнее о моделях формирования заказов с фиксированным и нефиксированным расписанием поставок, а также с использованием РЦ можно почитать в статье «Фиксированная модель заказа и модели с нефиксированным расписанием поставок» .