Модели формирования заказов отвечают на вопрос: когда, куда и сколько заказать товаров. О том, какие виды этих моделей существуют, мы писали в предыдущей статье. В этой статье мы разберем модели формирования заказов в зависимости от контроля запасов и расписания поставок.

Заказ с фиксированным интервалом времени

Модель с фиксированным размером заказа применима тогда, когда мы чётко знаем, в какой день мы делаем заказы. Например, каждую среду мы считаем, сколько товара нужно заказать, и формируем заказ. Ключевые вопросы в таких моделях: на какой период делать заказ и на сколько дней нужно поддерживать запас на складе, чтобы удовлетворить спрос.

Для моделей формирования заказа как с фиксированным, так и с нефиксированным расписанием поставок важен Lead Time. Это время от формирования заказа до поступления товара в продажу. Но важно понимать, что Lead Time – не просто срок поставки. Этот период включает в себя согласование заказа с поставщиком, его подтверждение, срок доставки товара, время на его разгрузку и выкладку в торговый зал. А если мы делаем заказ напрямую у производителя, сюда добавится и срок производства товара. Поэтому, когда мы апеллируем различными сроками доставки, нужно помнить, что Lead Time шире этого срока.

Фиксированный размер заказа: три способа определения периода запасов

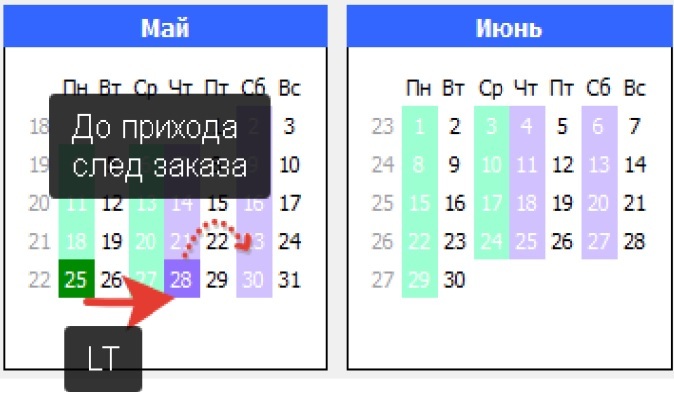

До прихода следующего заказа

У нас модель с фиксированным размером заказа, и мы делаем заказ по понедельникам и средам, а срок доставки у товаров три дня.

Заказ, который мы сделали 25 мая, приедет к нам 28 числа. Заказ от 27 мая – 30 числа. Мы можем делать заказ до даты прихода следующего, чтобы удовлетворить спрос на этот период между поставками. В этом случае необходимо покрыть спрос с 28 по 30 число.

Это относительно хорошая модель формирования заказа, т.к. она гибко подстраивается под разные сроки доставки. Например, в апреле мы делаем заказы ежедневно, а в майские праздники поставщики привозят товар реже. Также разные сроки поставки будут при разных сроках формирования заказа. Заказ на понедельник идёт четыре дня, заказ на среду – три дня. Естественно, один заказ мы будем делать на три дня, другой – на четыре. Эта система гибко подстраивается под разные сроки доставки и периоды поставок. Мы формируем заказ от поставки до поставки, а уже, как эти поставки распределены, задаём сами. Система определяет: следующая поставка через три дня – делаем заказ на три дня. Следующая поставка придёт через семь дней – делаем заказ на 7 дней.

Модель управления с фиксированным размером заказа имеет свои недостатки. Например, она не учитывает риск срыва сроков поставок. Например, наша поставка от 27 числа придёт не 30 мая, как планировалось, а на два дня позже. Причины могут быть разные: поломка транспорта у поставщика или что-то ещё. Делая такую же поставку 25 числа, мы не можем этого учесть и, соответственно, рискуем попасть в дефицит. Чтобы этого не произошло, часто к фиксированному расписанию заказов от поставки до поставки добавляют какой-то страховой запас.

До даты прихода следующего заказа + дополнительный запас в днях

В программе «Forecast NOW!» можно задавать страховой запас в днях. Мы делаем заказ от поставки до поставки + дополнительный запас на 1, 2 или 3 дня в зависимости от товара и поставщика. Такой допзапас позволит учесть срок срыва поставки. Например, мы делаем заказ 25 мая, и он приезжает к нам 28 числа. 27 мая мы формируем заказ на 30 число и везде закладываем ещё один день на случай срыва поставки. Если поставка от 27 мая придёт позже, мы учтём это поставкой от 25 числа.

Модель управления с фиксированным размером заказа имеет свои нюансы. Здесь важно правильно выбрать дополнительный запас на случай срыва поставок. Чаще всего компании ранжируют товары по группам AA, AB и т.д. и после подбирают страховой запас для каждой из них.

О том, как рассчитать этот показатель, мы писали в статье Формула расчета страхового запаса и пример решения - Подробное объяснение формулы расчета страхового запаса с примерами, которые помогут избежать дефицита в случае срывов поставок.

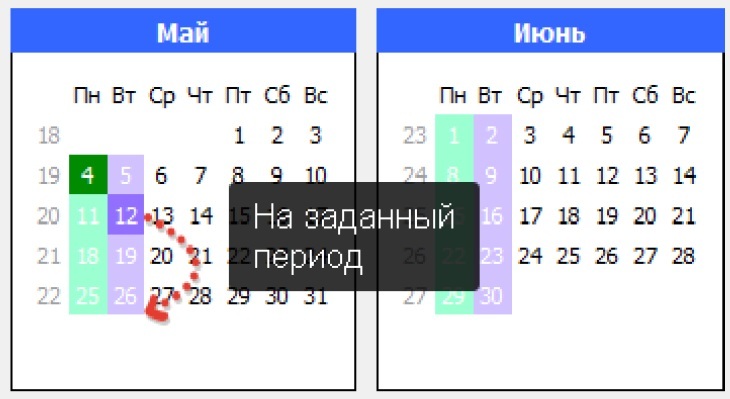

На установленный период

Мы сами определяем период, на который поддерживаем запас. Допустим, у нас модель управления запасами с фиксированным размером заказа, и мы делаем заказ каждый понедельник, но хотим поддерживать запас на две недели, т.е. в момент прихода заказа у нас должен быть запас товара ещё на 14 дней. Рассмотрим, как это выглядит, на примере.

Мы делаем заказ 4 мая, и он приезжает к нам 12 числа. Значит, нужно сделать ещё один заказ на 2 недели вперёд – с 12 по 26 мая. Здесь возникает вопрос: как нам правильно выбрать этот период, на который мы будем поддерживать запас.

Есть несколько вариантов:

- Исходя из норматива оборачиваемости. Если у нас этот норматив – месяц, поддерживаем запас на месяц;

- По каким-то внутренним расчетам или бизнес-логике;

- В пределах 1-3 расстояний между заказами.

Модель управления запасами с фиксированным размером заказа предполагает, что этот период может быть разным для каждого товара или поставщика. Но обычно он равен от 1 до 3 расстояний между заказами. Часто мы слышим от своих клиентов: будем делать заказ еженедельно и поддерживать запас на 2 месяца. Какой в этом смысл? По факту мы могли бы привозить товар каждый месяц, и у нас не было бы больших рисков дефицита, потому что месяц – это сильно больше, чем недельное расстояние между поставками. При этом бы мы ещё сократили и наши объёмы запасов. Конечно, на выбор продолжительности этого периода могут влиять какие-то логистические особенности и прочие факторы, но всё это обычно можно грамотно встроить в нашу модель формирования заказа.

Нефиксированное расписание поставок

У нас нет фиксированного расписания формирования заказа. Главный ориентир в этом случае – точка заказа. Мы ежедневно контролируем размер запасов и отправляем заказ поставщику, когда они опускаются ниже этой установленной точки. Самое важное – правильно определить эту точку заказа.

Эту модель часто используют для снижения нагрузки на приёмку или в том случае, если очень дорогая обработка точки заказа. Она характерна, например, для аптек, где часто доставка происходит за счёт поставщика, но при этом дорогая приёмка товара. Если бы не было точки заказа, товар поступал бы часто и маленькими партиями. Приходилось бы его постоянно принимать, разгружать и обрабатывать.

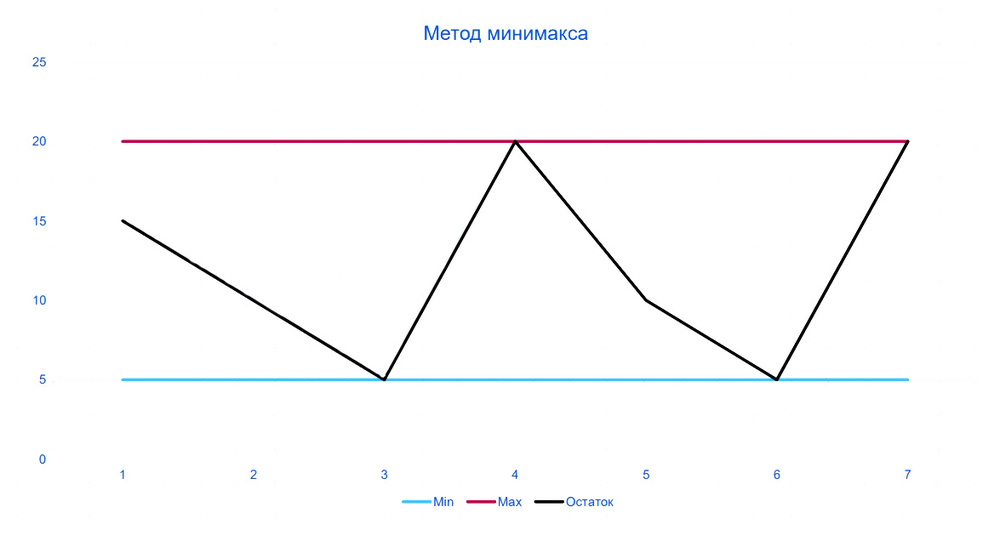

Посмотрим на график ниже. Красным и синим цветом выделены точки максимума и минимума соответственно.

Когда остаток опускается до заданного уровня (5 штук), мы формируем заказ до максимума (20 штук). Это самый простой способ работы с точкой заказа. Главный вопрос: как эту точку найти.

Когда остаток опускается до заданного уровня (5 штук), мы формируем заказ до максимума (20 штук). Это самый простой способ работы с точкой заказа. Главный вопрос: как эту точку найти.

Как найти точку заказа

- Экспертно в штуках. Это метод минимакса, когда мы по каждой позиции или группе товаров, сами назначаем точки минимума и максимума. Сделать такой расчёт корректно по всему ассортименту невозможно. Кроме того, эти значения нужно постоянно пересматривать и корректировать на сезонный фактор, акции и т.д.

- По средним продажам или каким-то методикам классического прогнозирования на заданный период дней. Мы считаем, какие должны быть средние продажи за заданный период. Это может быть Lead time, о котором мы рассказывали выше. Например, от момента формирования заказа до использования товара проходит 10 дней. Если товара осталось на 10 дней, нам пора делать заказ, иначе мы упадем в дефицит. Соответственно, по средним продажам или каким-то другим методам мы определяем спрос на период Lead time и называем это точкой заказа. Если остаток опустится ниже или он равен средним продажам, умноженным на Lead time, мы делаем заказ.

- Метод подходит для товаров гладкого спроса, но 96% ассортимента – это товары редкого спроса, которые хаотично и не ежедневно продаются. Все недостатки методов классического прогнозирования будут актуальные и здесь, когда мы определяем точку заказа. При таком подходе высок риск сделать заказ и перезатариться или, наоборот, – поздно сделать заказ и упасть в дефицит.

- По квантильным методам: нормальное распределение или распределение Пуассона. Также на Lead time можно проводить прогнозирование по каким-то квантильным методам. Мы предполагаем, что у товаров нормальное распределение, либо распределение Пуасонна. Считаем прогноз спроса, формируем страховой запас. И если мы достигли точки минимума, то формируем заказ по позиции.

- Это вполне рабочий способ поиска точки минимума, но у него есть свои ограничения. Такой метод часто не подходит для многих позиций, потому что у каждого товара уникальное распределение спроса. Мы не сможем гарантировать уровень сервиса на период Lead time.

- По методам вероятностного прогнозирования. Задаём спрос не одним числом, а даём какую-то вероятность распределения: с какой вероятностью какой спрос может настать. Исходя из уровня сервиса определяем точку заказа. Если мы говорим про методы вероятностного моделирования, заказ формируется тогда, когда остаток опустился ниже запаса на установленное число дней по вероятностному распределению. Например, мы утвердили точку заказа по какой-то позиции – 5 дней. Теперь на этот срок нужно рассчитать вероятностное распределение спроса: сколько товара нам нужно хранить, чтобы обеспечить заданный уровень сервиса на точку заказа. То есть мы каким-то образом установили точку заказа в днях. Это может быть Lead time, либо какой-то другой период, который мы для себя определили. Программа сама смоделирует вероятностный спрос на момент точки заказа и произведёт все расчёты. Если остаток получится ниже точки заказа, нужно делать заказ.

Точка заказа — важнейший инструмент управления запасами, который помогает избежать дефицита и избыточного складирования.

Вероятностное прогнозирование спроса: преимущества и методы - Обзор вероятностных подходов в прогнозировании спроса, которые помогают точно определить момент совершения заказа.

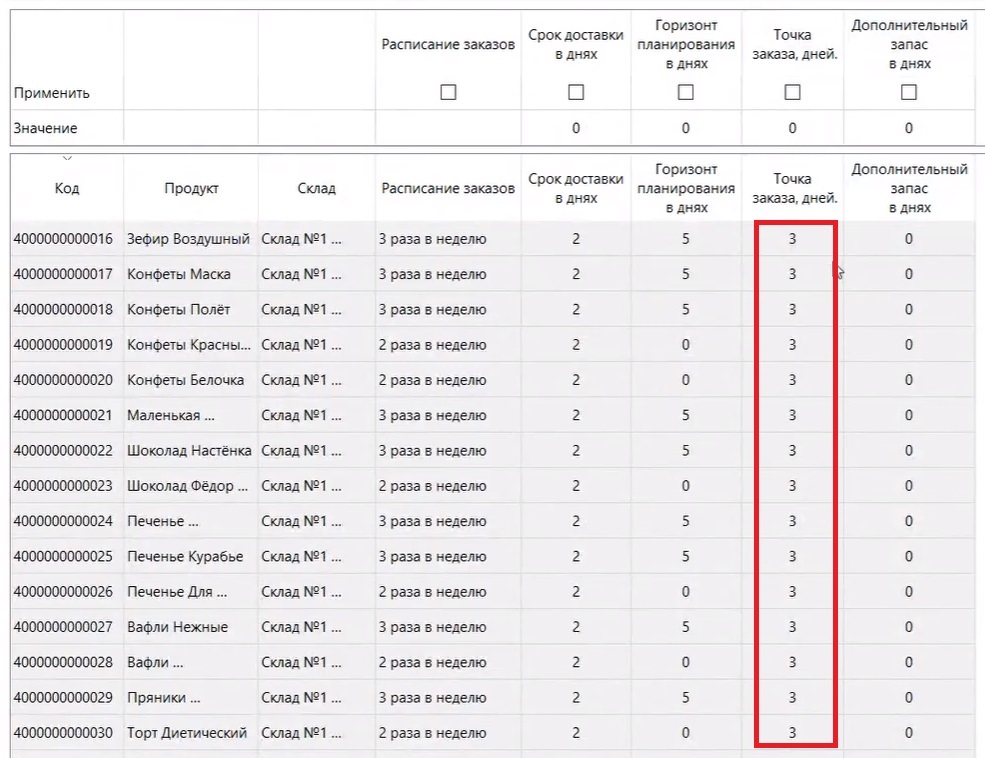

Давайте посмотрим, как это работает, на примере:

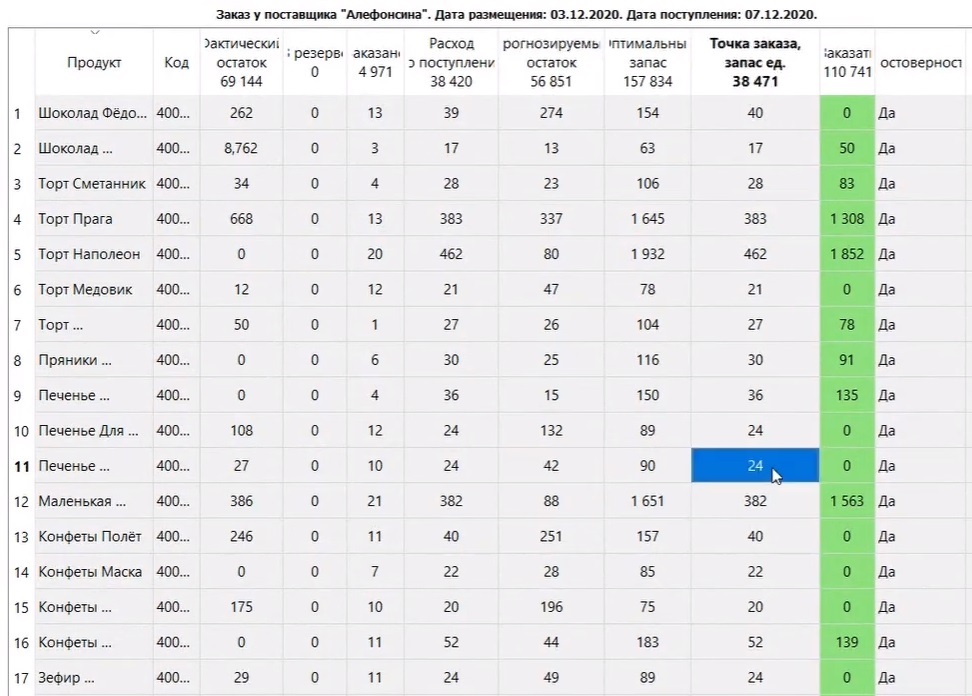

У нас есть группа товаров – кондитерские изделия, и мы задали по ним точку заказа – 3 дня. То есть, если товара хватит больше, чем на три дня, делать заказ не нужно.

Попробуем сделать по ним заказ. Что произойдёт?

Программа по каждой позиции посчитала, сколько нам нужно хранить товара на эти три дня – колонка «Точка заказа, запас». Далее, если товара, который останется к моменту прихода заказа, будет больше, чем нужно на точку заказа, делать заказ мы не будем. Например, программа посчитала, что остаток по печенью (11 строка) – 42 штуки. На наш горизонт планирования нужно хранить 90 штук. Если бы у нас не было точки запаса, мы бы сделали заказ. Но так как у нас есть точка запаса, мы знаем: на три дня нам нужно всего лишь 24 штуки этой позиции. А значит, заказ мы не делаем. Такую модель мы можем использовать только в том случае, если у нас ежедневное или близкое к ежедневному расписанию поставок. Иначе мы рискуем проскочить точку заказа и упасть в дефициты.

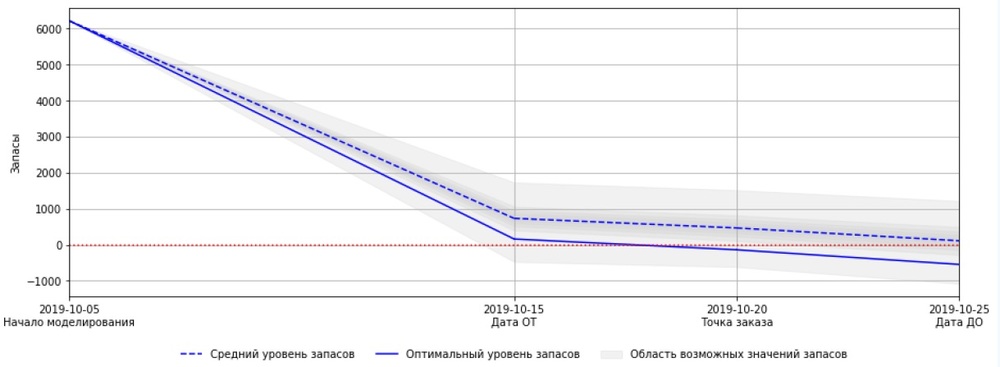

Также существуют методы полновероятностного моделирования, когда мы оцениваем не только вероятностный спрос, но и вероятностное содержание остатков. Как мы можем сложным образом определить точку заказа и запасов, показано на графике ниже.

Синяя область графика – это возможные значения остатка. Мы сами моделируем, какой остаток и на какую дату у нас может быть. Чем плотнее график, тем более вероятные такие значения остатков. Пунктирная линия – это ожидаемое значение остатка, исходя из вероятностных методов прогнозирования. То есть мы оценили всевозможные варианты остатков и смотрим: дефицит не наступает – заказ мы не делаем. Если в каком-то из вариантов развития событий наступил дефицит по этому уровню сервиса, значит, нам нужно делать заказ.

Вот таким сложным образом мы можем работать с точкой заказа в методах вероятностного моделирования. Но на практике этот способ используется редко, так как реализовать его непросто.

Для более глубокого понимания и эффективного управления запасами, изучите дополнительные материалы по теме:

-

Основные системы управления запасами - Статья дает общий обзор систем управления запасами, помогая выбрать подходящую модель под потребности бизнеса.

-

Как выбрать систему управления запасами и не потратить бюджет впустую - Практические рекомендации по выбору оптимальной системы управления запасами, учитывающей особенности компании и специфику бизнеса.

-

Оптимизация запасов: как найти баланс между минимизацией затрат и высоким уровнем сервиса - Статья описывает стратегии оптимизации запасов, помогающие снизить издержки и одновременно поддерживать высокий уровень удовлетворенности клиентов.